Prévision de défaillance de pièces en composite de carbone

La situation et le challenge, exemple d'éléments de suspensions automobiles

Mesurer avec précision les déformations très faibles des matériaux composites

La conception des composants de suspension en composite de fibre de carbone dans le secteur de l'automobile en général et de la compétition en particulier est en recherche constante d'amélioration des performances tout en réduisant le poids et les coûts de fabrication. Cet exercice d'équilibre conduit à un compromis entre les gains de performance et le risque de défaillance du composant au cours de sa durée de vie. Les restrictions budgétaires en vigueur en Formule 1 exacerbent ce problème et imposent aux composants de durer plus longtemps dans des conditions de course exigeantes.

Les méthodes traditionnelles de mesure de déformation sur des bancs d'essais mécaniques équipés de capteurs de déplacement linéaire (palpeurs LVDT), sont souvent problématiques en raison de la déformation du banc d'essai et des éléments non composites du composant en test tels que les roulements.

La solution : Axiom

L'utilisation du système Axiom d'Imetrum dans le cadre d'un programme périodique de collecte de données, pour alimenter les modèles prédictifs internes d'usure et de défaillance, permet d'améliorer la durée de vie utile des produits sans risquer de compromettre leur fiabilité.

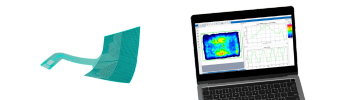

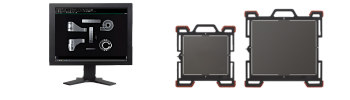

Les volumes de mesure pré-étalonnés des optiques 3D Axiom simplifient la mise en place du dispositif de mesure et le déroulement du processus de test, ce qui permet une exécution rapide et des essais groupés par lots que les techniciens peuvent réaliser de manière efficiente. Les modules optiques Axiom sont proposés dans une gamme de volumes prédéfinis pour des composants d'une longueur et/ou d'une largeur allant jusqu'à environ 850 mm.

Les mesures de déformation précises d'Axiom en de multiples points du composant permettent de recueillir des données de déformation de base à comparer à des nouvelles valeurs mesurées après chaque week-end de course. Cette démarche proactive permet l'utilisation de méthodes d'analyse prédictive pour modéliser le point de défaillance attendu du composant, ainsi que son niveau cycle d'usure actuel et sa tendance de vieillissement.

Dans certains cas, le banc d'essai a une plus grande souplesse inhérente que le composant lui-même, ce qui conduit à des erreurs potentiellement significatives qui pourraient rendre les résultats d'essais inexploitables à des fins d'analyse prédictive de la défaillance. La conservation des vidéos et la capacité de post-traitement du système Axiom permettent de réexaminer et de réévaluer les données historiques des différents tests, ce qui permet de comparer les performances entre elles et de faciliter l'amélioration des modèles prédictifs de résistance à l'usure.

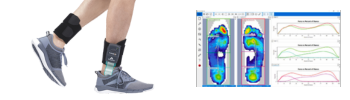

Axiom élimine ces problèmes en mesurant directement l'élément composite en carbone du composant à l'aide des algorithmes de corrélation d'images numériques (DIC) d'Imetrum à partir des données vidéos fournies par le module optique 3D Axiom. La possibilité de suivre plusieurs points cibles dans la zone d'intérêt avec une fréquence d'acquisition pouvant atteindre 120 Hz pendant un essai en direct et des résolutions comprises entre 0,03 et 0,4 μm (microns) donne l'assurance que les valeurs mesurées sont liées à la santé du composant et non à la déformation du banc d'essai.

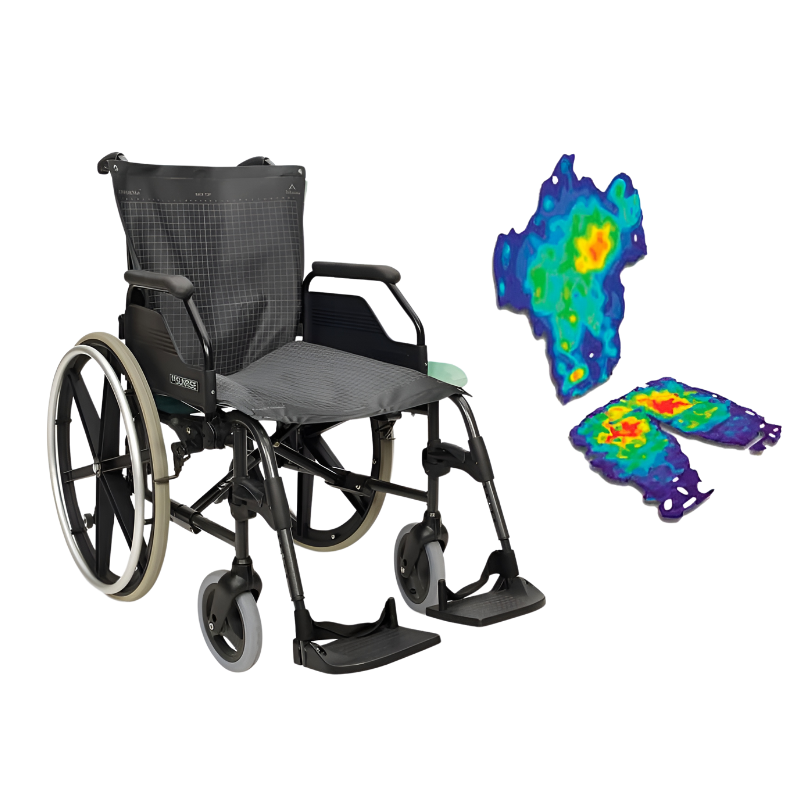

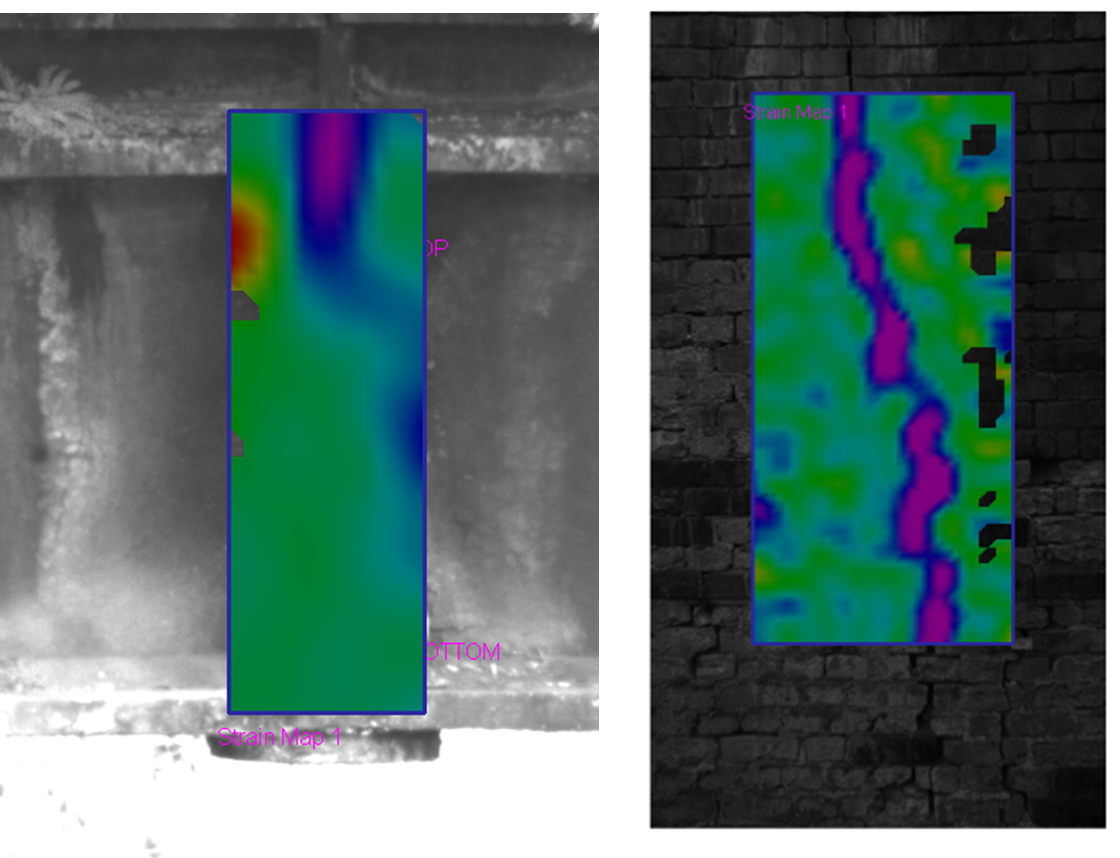

Dans le cas présent, il est possible de suivre plusieurs points cibles, par exemple entre les points de montage qui maintiennent le composant sur le châssis d'essai, ainsi que plusieurs points de mesure axiaux et transversaux sur la surface du composant. Video Gauge pour Axiom permet également des visualisations plus avancées de la déformation sous forme de cartes dynamiques en gradients de couleurs, en appliquant un motif de mouchetis à la surface du composant.

Cette fonctionnalité executée en post-traitement des vidéos de l'essai, permet d'identifier l'apparition de défaillances en révélant la naissance de fissures sous la surface du matériau.

PRÉCIS

< 0,3 µm à des fréquences de mesure en temps réel jusqu'à 500 Hz

Tolérant

Adaptation aux conditions d'éclairage faible ou variable

Sans effort

Optique étalonnée, livrée directement prête à l'emploi