La cartographie de pression pour optimiser l'assemblage des cellules de batteries

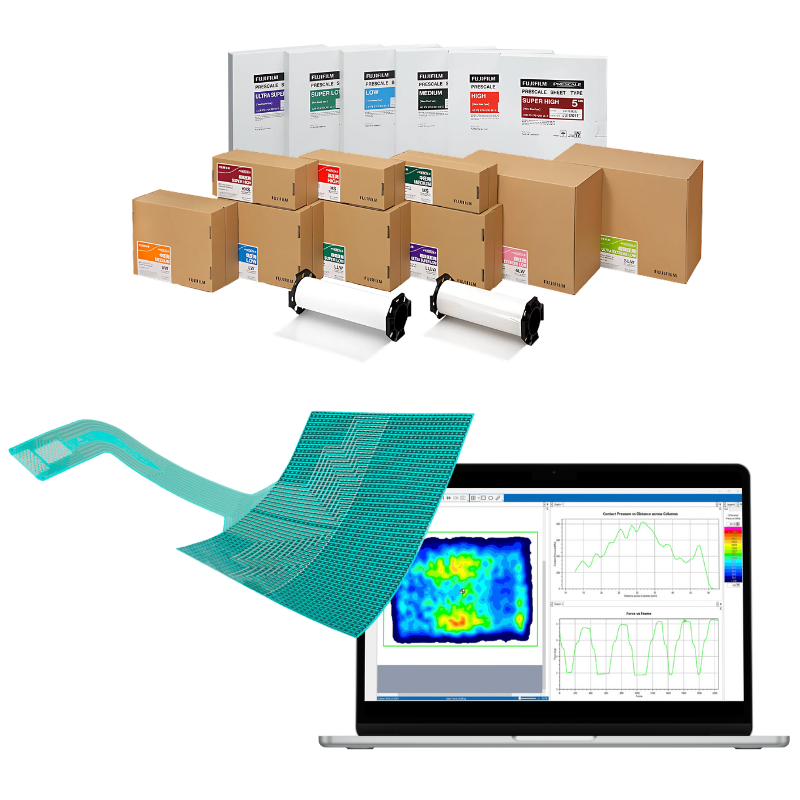

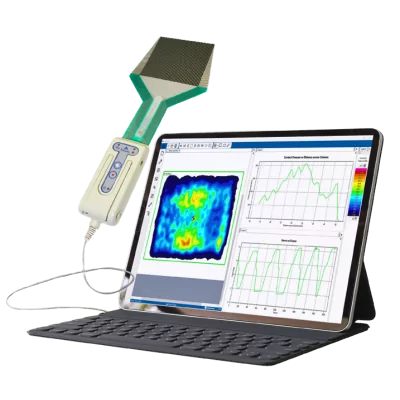

Mesure, visualisation et analyse des contraintes d'interface dynamiques

L'assemblage est une étape déterminante de la fabrication des batteries. Cette phase conditionne leur performance et leur longévité. Le processus d'assemblage des cellule de batterie inclut la transformation électrochimique initiale des matières premières qui conditionne l'efficacité et la stabilité du produit. Grâce à des cycles contrôlés de charge et de décharge, la batterie subit des réactions chimiques fondamentales qui établissent sa capacité fonctionnelle et sa longévité.

À mesure que les technologies de stockage de l'énergie progressent, l'optimisation du processus de fabrication des batteries devient un enjeu majeur pour la mise au point de solutions durables et performantes destinées à divers secteurs d'activité.

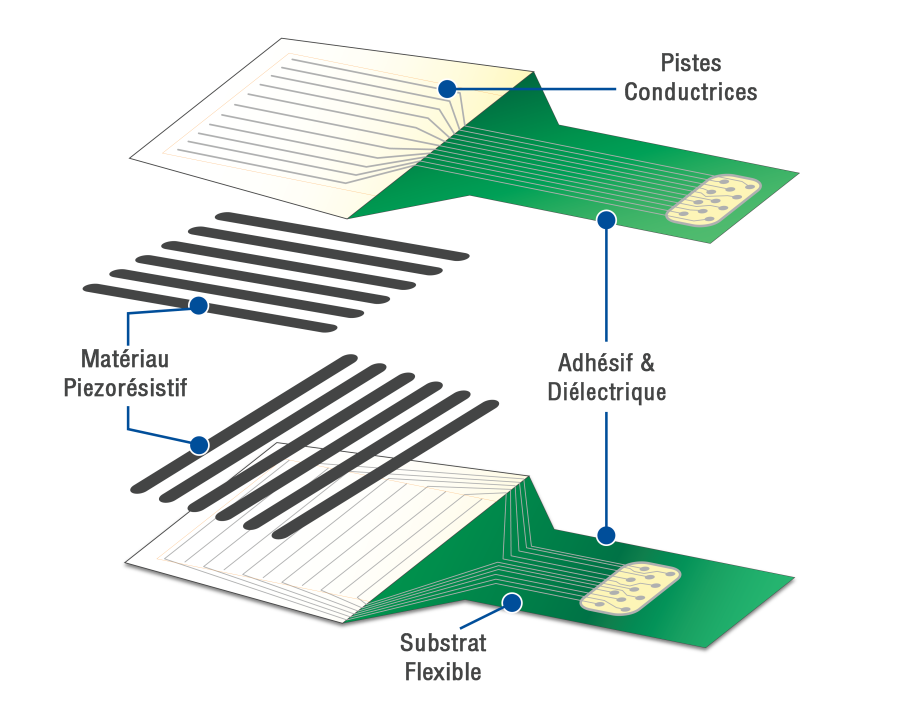

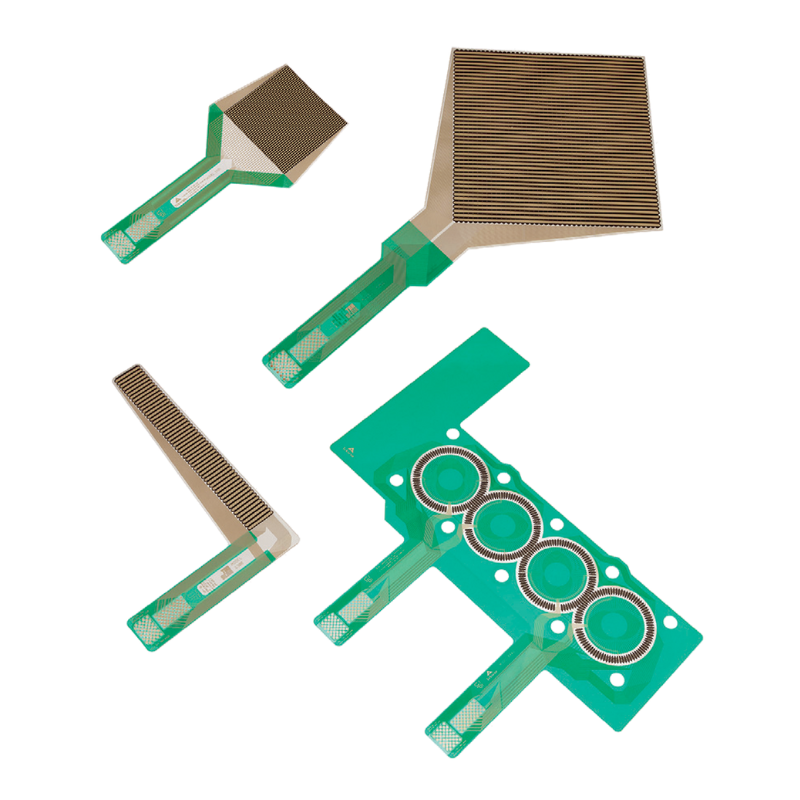

Le système de mesure de pression I-Scan de Tekscan fournit des informations clés au cours du processus de fabrication des batteries.

L'étape de d'assemblage des cellules représente un tiers de tous les coûts de fabrication des batteries lithium-ion*. Elle constitue donc une étape de grande valeur pourtant souvent négligée qu'il est important d'optimiser par un contrôle de pression en temps réel.

Pourquoi assurer une répartition de pression uniforme pendant la fabrication ?

Accélérer la fabrication

L'application d'une pression optimale permet d'accroître la vitesse du processus en améliorant le transport des ions et les réactions de surface. Il en résulte une réduction des coûts et une augmentation de la capacité de production.

Optimiser le processus de dégazage (animation)

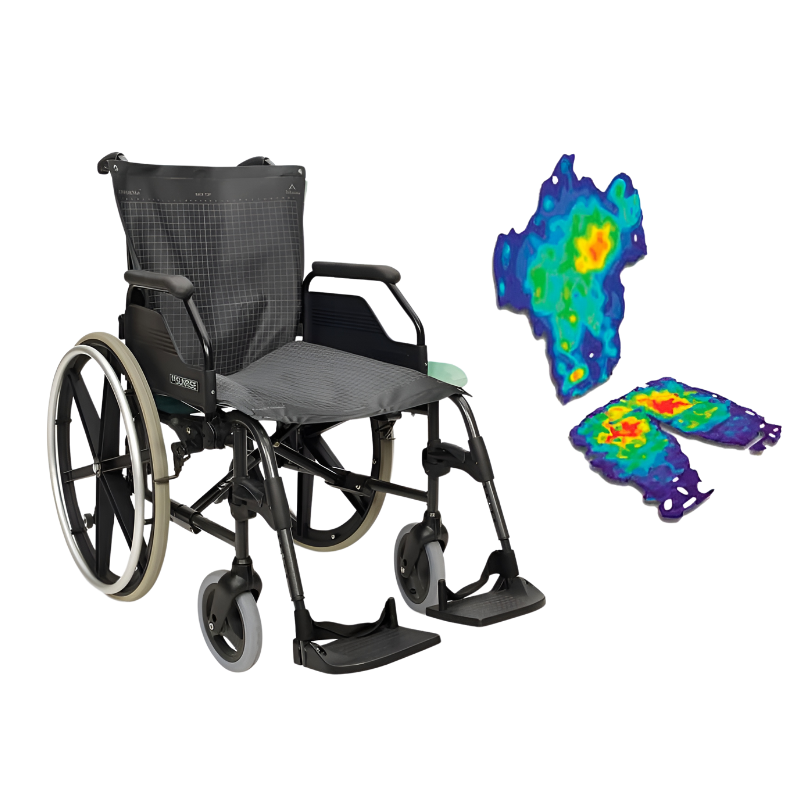

Tout défaut d'uniformité de la pression appliquée pendant la constitution peut entraîner la formation de poches de gaz dans la couche anodique. Le maintien d'une distribution homogène du pressage tout au long du processus d'assemblage permet de réduire à un niveau minimal la formation de ces poches indésirables.

Assurer la stabilité de l'interface solide-électrolyte (SEI)

La pression contribue à la formation d'une couche SEI robuste et efficace. La couche SEI empêche les réactions secondaires indésirables et améliore la stabilité de la batterie.

Garantir un contact uniforme entre l'électrode et l'électrolyte

Une bonne répartition des contraintes favorise un contact uniforme entre les électrodes et l'électrolyte. Cela favorise une diffusion homogène des ions et des réactions électrochimiques efficaces dans toute la batterie, ce qui améliore la capacité, la durée de vie et les performances globales.

Améliorer l'efficience

Évitez les gaspillages d'énergie en identifiant les cellules défaillantes à un stade précoce

Optimiser les profils de cyclage

La compréhension des effets de la pression permet d'adapter les paramètres de cyclage pour différentes compositions chimiques. Les performances des batteries sont ainsi améliorées tout en préservant leur longévité.

Augmenter la densité d'énergie et la puissance

Une pression cohérente permet d'obtenir une densité d'électrodes uniforme, ce qui améliore la capacité de stockage d'énergie et les performances de charge/décharge.

Homogénéiser la production

L'application d'une pression maitrisée pendant l'assemblage des cellules de batteries permet d'assurer la reproductibilité du process et de maintenir l'homogénéité des lots, ce qui se traduit par une fiabilité améliorée, une meilleure stabilité des performances de la batterie pour les utilisateurs finaux.

* Source: iScience Current and future lithium-ion battery manufacturing Yangtao Liu, April 23, 2021